2023年9月“新质生产力”概念首次提出,在全国两会期间“新质生产力”写入《政府工作报告》成为热词……

多年来,南都电源从“新”出发,用技术之新、产业之新、人才之新,推动新能源行业实现高质量发展,不断践行新质生产力。

构建全生命周期一体化研发能力

创新驱动高质量发展是形成新质生产力的关键。

作为储能全场景整体解决方案供应商,三十年来,南都电源始终聚焦聚力科技创新,特别是能形成产业化应用的创新领域,打通成果转化的“最后一公里”。

目前,公司的五大研究院已具备从电池材料、电芯及模组、储能系统、管理系统到资源再生的储能全生命周期一体化研发能力,能为客户提供极具竞争力的储能系统解决方案。

如何从电池材料出发,让储能电池拥有更长的循环寿命,从而降低储能系统周期度电成本?南都电源拥有一系列的核心技术,其中一个答案是:以石墨层间距调控和锂泵注锂技术,解决电池在循环稳定性和补锂安全性上的问题。

“一方面,墨层间距调控技术采用小粒径单颗粒材料,有效缩短了锂离子在石墨层间的迁移距离,降低扩散阻抗,提升电池循环稳定性能;另一方面,采用锂泵注锂技术,通过外部锂泵精准控制补锂量,保持极片结构稳定性和导电网络,同时极大提高了补锂的安全性。”南都电源副总裁、总工程师相佳媛说。

目前,随着行业内储能电芯容量的变大,在储能系统整体造价降低、项目收益提高的同时,也伴随着热管理难度加大的痛点。

与其他厂商不同的是,南都电源从20年前便选择了锂电叠片工艺,而不是市场主流的卷绕工艺,就是考虑到安全性和循环寿命。

叠片工艺相较卷绕工艺实现了更高的能量密度,同时极片膨胀收缩时保持平整,内部应力分布均匀,不存在弧形拐角处的应力集中问题,使用更安全。此外,随着新一代高速叠片设备的亮相,叠片生产效率正在接近传统卷绕工艺。

电芯温度的均衡性决定了储能系统的寿命与效率。南都电源在2023年发布的储能系统新品,采用液冷温控方式,通过多级变径管路设计、双冷却回路设计和实时冷却液泄漏监测,实现PACK内温差小于3℃,有效延长电芯寿命。此外,液冷系统能结合实际运行工况智能调节散热能效,实现辅电能耗显著降低。

那客户的一对一储能系统定制需求,是如何通过设计实现的?南都电源会围绕调峰、调频、黑启动等不同功能,进行差异化设计。用于调峰的和用于调频的储能电站,在电芯选择和热管理设计上会有不同,具备黑启动功能的储能电站设计和常规储能电站设计,在拓扑和控制上存在差异。

储能系统策略及控制一体化设计,确保了安全性在系统设计之初就能被充分考虑到,包括电芯、模组、各子系统和整体系统各个层面,都从安全角度设计优化,降低安全风险。

此外,在系统设计时,南都电源还充分考虑了实时监控和智能预警功能,能在第一时间发现并处理潜在的安全问题,将安全性提升到当前技术条件下的较高水平。

在材料与再生方面,南都电源开发综合提锂技术,不断优化工艺,最大限度减少废水废气中锂的损失,锂回收率达92%以上。“公司磷酸铁资源化技术和石墨再生技术在2023年得到进一步突破,分别进入中试和批试阶段。”南都新材料研究院相关人员介绍。

目前,南都电源已获得国家技术创新示范企业、国家工程研究中心认定,拥有国家认可实验室、CTF认可实验室、博士后工作站、院士工作站等创新平台,积聚行业优势资源,实现协同创新。

2023年,南都电源先后推出300Ah+储能专用电芯、20尺5MWh+液冷储能系统、Edge系列工商业储能等多款新品,具有安全可靠、经济高效等特点。今年,南都电源还将推出多款储能电芯及系统新品。

为构筑未来发展新优势,公司积极布局新领域、新赛道,近日注册成立浙江南都氢能科技有限公司,未来将专注于可再生能源制氢技术的研究,同时也将依托南都电源储能主业,重点开发氢储能及其下游应用项目。目前,南都电源已研发形成了水电解技术、耦合锂电储能的柔性制氢等技术储备。

产业一体化的智能制造能力

新质生产力最大的落地场景来自于以数实融合为特征的新型工业化。

热仿真技术、AI自动检测、MW级储能系统测试平台、数字孪生技术……在南都电源九大生产基地,一条条生产线早已插上“新质生产力”的翅膀,从最开始材料进检到最后一步产品出厂,都是通过系统平台完成的。

目前,南都电源平均8天产出一个储能系统直流舱,每个系统下线前要经过500+测试管控工序,电芯单体安全失效率降至十亿分之一,实现GWh级别的高质量交付。

在位于杭州的南都电源锂电生产中心,有1200多套自动化设备连接到智能化平台,关键工序的自动化检测率已接近100%。在数字化智能化改造助力下,生产中心运营成本降低25%,能耗水平降低45%,劳动生产率增长100%。

在安徽界首的锂电生产中心,各类数字化管理工具及设备数据采集技术,能自动汇总分析各项数据。生产指标数据通过报表、看板、驾驶舱、数据孪生3D建模等展示方式,结合电脑端、移动端等多种显示渠道,让管理人员无论身处何地,都能实时查看重点指标达成情况。

新质生产力不仅提高了生产效率,还将创新理念延伸到南都电源产业链各环节,对产品设计、测试、制造等环节都进行了智能化再造。

“现在储能产品的迭代周期非常快,可能小于一年。以往5至6年的新品实测开发周期,完全跟不上如今的迭代速度。”公司储能研究院院长喻小平说,“智能化的仿真和模拟测试平台,便在产品开发中发挥了至关重要的作用。”

温控热管理是保证储能系统安全、延长系统使用寿命的关键因素。南都研发团队利用热仿真技术,对储能系统整体进行建模。通过对流场与温度场的计算,对储能系统风道的设计、优化,开发出合理的储能系统热管理设计方案。

喻小平说:“热仿真分析能够真实模拟储能系统的热分布状况,在产品设计阶段进行热仿真、热分析,确定产品温度的分布情况,有效验证热设计的合理性,从而提高产品的可靠性,缩短开发周期。”

为了完善大规模储能系统出厂验收测试条件,南都电源还投建了MW级储能系统测试平台,作为系统测试及项目调试载体。

平台实现了充放电循环测试、控制策略运行调试、电池系统型式试验、通讯调试和保护功能测试等检测项目全覆盖,支持多检测项目同时开展,大幅缩减出厂检测程序,提高了储能产品达交率和设备利用率。

废旧锂电池回收利用是构筑储能产业一体化的关键所在。围绕废旧锂电池回收行业关键共性难题,南都电源自主研发了废旧锂电池全自动带电破碎、精细分选关键技术,并建设了成套产线,实现有机溶剂脱除率大于 99%,正极活性材料回收率大于 99%。

“公司还开发了浸出提纯工艺,首次将双极膜电渗析技术大规模应用于锂电回收行业,高效产出了电池级锂盐、镍盐、钴盐。”南都电源回收领域子公司总经理朱昊天介绍,“华铂新材料锂电池综合循环利用率已达98%。”

加快打造零碳储能产业

绿色发展作为高质量发展的“底色”,是加快发展新质生产力的重要方向。

自成立以来,南都电源为全球用户提供了高效、安全、绿色的储能产品和解决方案,并将绿色可持续发展理念融入运营全过程,从产品设计、制造、应用到回收,实现全过程绿色、节能、环保,厚植新质生产力的绿色底色。

“公司的四大生产中心,都使用了光伏+储能电站所提供的绿电。目前,公司共安装光伏18.9万平方米、配置了总容量35MWh的储能系统。”南都电源社会责任部专家邹亚美介绍,公司持续打造绿色环保的生产环境,拥有多家国家级绿色工厂,并一直坚持通过技术创新、现代化管理等手段,持续降低生产过程中的能源消耗。

新质生产力也是资源节约型的生产力。南都电源除了通过绿色制造促进储能产业的低碳可持续发展,还通过循环产业链降低储能系统制造对自然资源的消耗。

公司按照全生命周期理念,已打通从电池制造、系统集成、运营服务到资源回收的全产业链,构建了生态循环体系。

“公司采用线上、线下相结合的渠道,有效整合并建立了废旧电池回收网络体系,强化了电池的流向管理。”邹亚美说,“通过公司锂电再生、铅电再生的综合利用平台,目前废旧锂电池综合循环利用率达98%以上,铅回收系统金属回收率达99%以上。我们的产品获得了第二次生命,也降低了对自然资源的开采消耗。”

她指出,相比原生铅,公司每生产一吨再生铅可节约标煤60%、节水50%、减少固体废物60%、减排二氧化硫66%;每生产一吨回收碳酸锂,可比原矿节水100%,减排蒸汽87%。

碳足迹,是产品或服务的整个生命周期中温室气体的排放总量,全面展示了企业、产品碳排放的方式。摸清自身的“碳家底”后,南都电源制定实施了更有针对性的碳减排方案。

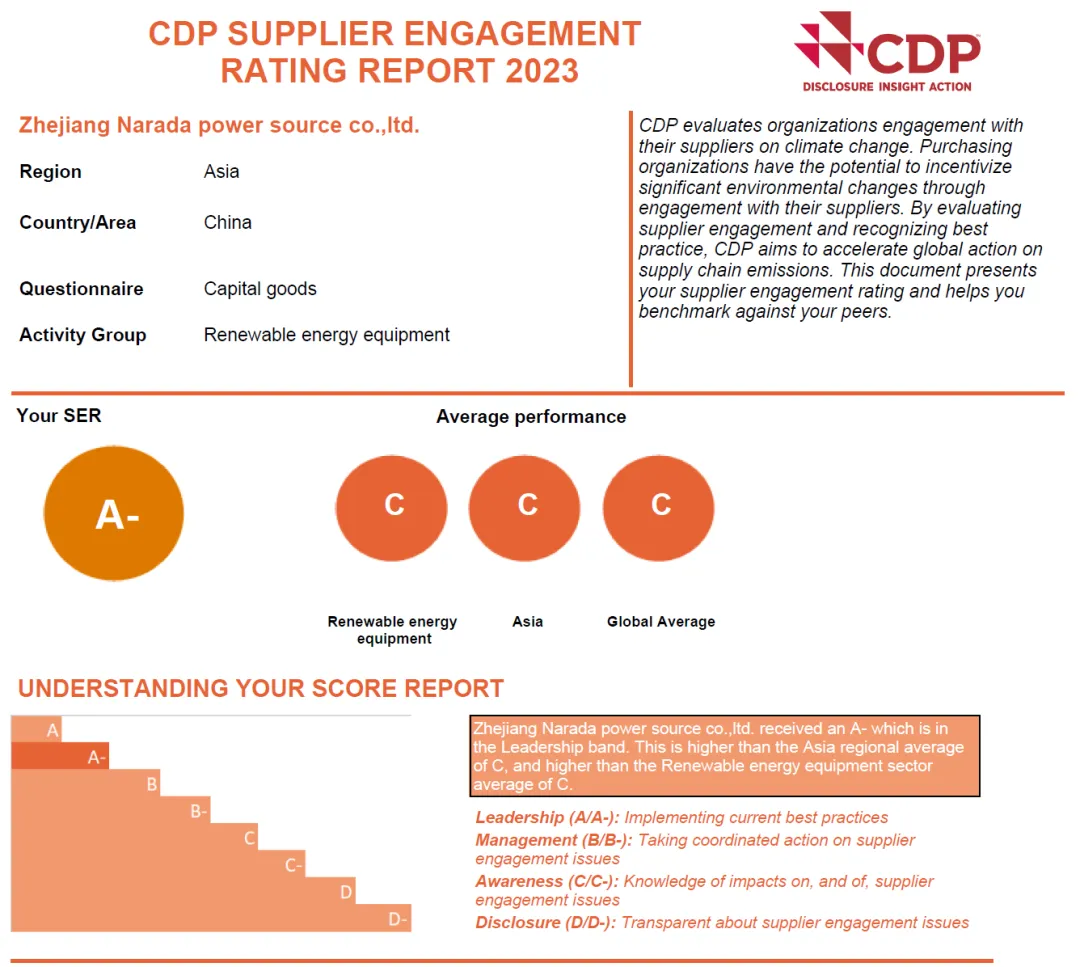

公司来源于上游供应链的碳排放占比较大,南都电源便建立并实施了供应商绿色评价准则,要求供应商开展产品全生命周期评价,将供应链企业的减排表现纳入采购考核或对其设定减排目标。

因在推动供应链降碳方面取得显著成效,公司上榜了CDP“2023供应商参与度A级名单”,显著高于全球、亚洲和行业平均水平“C级”,证明了公司在推动整个价值链气候行动中,取得了良好成效。

南都电源还以绿色科技创新和先进绿色技术推广应用,构建储能产业新质生产力。南都液冷储能系统采用智能温控技术,能根据工况情况动态调整能耗,进一步提升系统能效,可实现动态降耗15%。

储能产业既是解决新能源并网的有效途径,也是打造绿色低碳能源体系的重要组成部分。以南都电源提供全系统集成设备的雷州英利储能电站为例,电站每年可上网电量超2亿度,相当于12万居民全年用电量,节约近7.2万吨标准煤,可减少污染排放约23.7万吨二氧化碳。

截至2023年底,南都电源储能产品出货量已超过60GWh。这些产品按每日充放电一次计算,相当于每天能节能1.71万吨标煤,减排3.49万吨二氧化碳,种树191万棵,持续为零碳地球助力。

皖公网安备 34011102002444号

皖公网安备 34011102002444号